Le choix d’un système de refroidissement industriel impacte directement la productivité et les coûts énergétiques de votre installation. Selon l’ADEME, une solution de froid industriel bien dimensionnée peut réduire jusqu’à 30% la consommation énergétique en 2024. Comment s’assurer de faire le bon choix parmi la multitude d’options disponibles ? La sélection du bon groupe froid nécessite une analyse précise de vos besoins spécifiques.

Les critères techniques essentiels à prendre en compte

Le dimensionnement d’un système de refroidissement industriel ne s’improvise pas. Une évaluation technique rigoureuse permet d’éviter les surcoûts énergétiques et les pannes prématurées qui peuvent paralyser votre production.

Dans le meme genre : Boostez vos ventes : techniques sms novatrices pour transformer les petites boutiques de détail

La puissance frigorifique constitue le premier paramètre à définir avec précision. Elle dépend directement de la charge thermique de votre installation, incluant les équipements, l’éclairage et les apports extérieurs. Un sous-dimensionnement compromet les performances, tandis qu’un surdimensionnement engendre des cycles courts néfastes pour la longévité.

Plusieurs critères techniques méritent une attention particulière :

A lire aussi : Avez-vous pensé à élargir vos aptitudes pour booster votre projet indépendant rapidement ?

- Plage de température de fonctionnement adaptée à vos process

- Débits d’air ou d’eau requis selon la configuration

- Pression de service compatible avec votre réseau

- Conditions d’installation et contraintes environnementales

- Type de fluide frigorigène selon la réglementation

L’environnement d’installation influence également le choix technologique. Un espace confiné privilégiera un refroidissement par eau, tandis qu’une implantation extérieure permettra d’opter pour un système à condensation par air, généralement plus économique à installer.

Refroidissement à air ou à eau : quelle technologie privilégier ?

Le choix entre un système de refroidissement à air et à eau détermine l’efficacité énergétique et la longévité de votre installation frigorifique. Chaque technologie présente des avantages distincts selon votre environnement d’exploitation et vos contraintes budgétaires.

Les systèmes à air séduisent par leur simplicité d’installation et leurs coûts réduits. Ils ne nécessitent aucun circuit d’eau et limitent les risques de fuites ou de corrosion. Cette solution s’avère particulièrement adaptée aux environnements où l’eau est rare ou coûteuse. Cependant, leur efficacité diminue avec la température extérieure, ce qui peut poser des défis lors des pics de chaleur estivale.

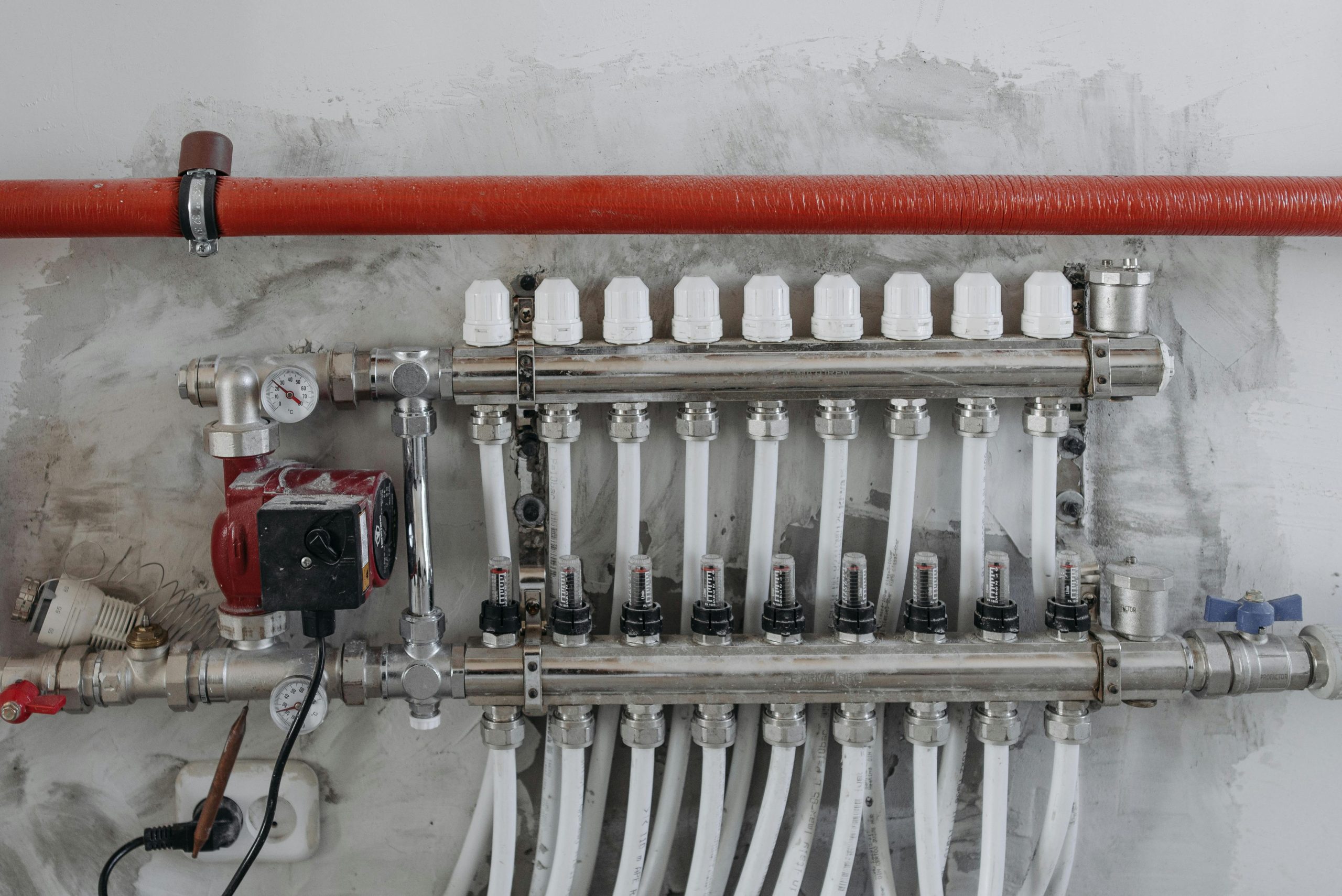

À l’inverse, le refroidissement à eau offre une performance constante indépendamment des conditions climatiques. Cette technologie consomme généralement moins d’énergie et permet d’atteindre des températures plus basses avec une meilleure précision. Le revers de la médaille réside dans les coûts d’installation plus élevés et la nécessité d’un entretien régulier du circuit hydraulique.

La décision finale dépend de votre localisation géographique, de vos contraintes environnementales et de votre budget d’exploitation. Les régions chaudes favorisent généralement les systèmes à eau, tandis que les zones tempérées peuvent tirer parti des avantages économiques du refroidissement à air.

Calculer précisément ses besoins frigorifiques

Le calcul de la puissance frigorifique nécessaire constitue l’étape cruciale de tout projet de refroidissement industriel. Cette démarche technique exige une analyse minutieuse des charges thermiques présentes dans l’environnement à refroidir. Les sources de chaleur sont multiples : équipements électroniques, éclairage, présence humaine, apports solaires et infiltrations d’air extérieur.

La méthodologie de calcul intègre plusieurs paramètres essentiels. Les facteurs d’environnement comme la température ambiante, l’humidité relative et les variations saisonnières influencent directement les besoins frigorifiques. Les professionnels appliquent des coefficients de sécurité généralement compris entre 10 et 20% pour anticiper les pics de charge et garantir un fonctionnement optimal en toutes circonstances.

Une étude thermique réalisée par un bureau d’études spécialisé permet d’éviter les écueils coûteux. Le sous-dimensionnement entraîne une incapacité à maintenir les températures requises, tandis que le surdimensionnement génère une surconsommation énergétique et des investissements inutiles. Cette approche rigoureuse garantit un système parfaitement adapté aux contraintes spécifiques de chaque installation industrielle.

Optimiser l’efficacité énergétique de votre installation

L’efficacité énergétique d’une installation frigorifique dépend avant tout du choix des fluides frigorigènes. Les fluides naturels comme l’ammoniac et le CO2 offrent d’excellentes performances tout en respectant les nouvelles réglementations environnementales. Ces solutions permettent de réduire significativement les coûts opérationnels sur le long terme.

Les systèmes de régulation intelligents constituent un autre levier d’optimisation majeur. Une régulation adaptative ajuste automatiquement la puissance frigorifique selon les besoins réels, évitant les surconsommations inutiles. L’intégration de variateurs de fréquence sur les compresseurs peut générer jusqu’à 30% d’économies énergétiques.

La récupération de chaleur transforme les pertes énergétiques en ressource utile. Cette technologie permet de préchauffer l’eau sanitaire ou d’alimenter des circuits de chauffage, optimisant ainsi le bilan énergétique global de l’installation. Une isolation performante des conduites et des équipements complète ce dispositif d’efficacité.

Les entreprises peuvent bénéficier des certificats d’économies d’énergie (CEE) et du crédit d’impôt pour financer ces améliorations. Ces aides couvrent souvent une partie significative des investissements en équipements haute performance énergétique.

Budget et coûts d’exploitation : bien anticiper son investissement

L’acquisition d’un système de refroidissement industriel représente un investissement conséquent qui ne se limite pas au prix d’achat. Le coût total de possession intègre plusieurs postes de dépenses répartis sur la durée de vie de l’équipement, généralement comprise entre 15 et 20 ans selon la technologie choisie.

Les coûts d’installation peuvent représenter 20 à 30% du prix d’acquisition, incluant les travaux de raccordement, l’adaptation du local technique et la mise en service. Les systèmes à absorption demandent souvent des investissements d’infrastructure plus importants que les groupes froids traditionnels, mais compensent par des coûts énergétiques réduits.

La consommation énergétique constitue le poste principal sur la durée de vie. Un groupe froid de 100 kW peut générer entre 50 000 et 80 000 euros de facture électrique annuelle selon son efficacité. Les contrats de maintenance préventive, représentant 3 à 5% de l’investissement initial par an, permettent d’optimiser ces performances et d’éviter les pannes coûteuses.

Questions fréquentes sur le choix d’un équipement frigorifique

Comment calculer la puissance frigorifique nécessaire pour mon installation ?

La puissance dépend du volume à refroidir, de la température souhaitée, de l’isolation et des charges thermiques. Un bilan frigorifique professionnel détermine précisément vos besoins énergétiques.

Quelle est la différence entre un groupe froid à air et à eau ?

Le groupe à air utilise l’air ambiant pour évacuer la chaleur, tandis que le groupe à eau nécessite un circuit d’eau de refroidissement. Le choix dépend de votre environnement d’installation.

Combien coûte l’installation d’un système de refroidissement industriel ?

Les coûts varient de 5 000 à 50 000 euros selon la puissance, la complexité et les spécificités techniques. Une étude personnalisée permet d’établir un devis précis.

Quels sont les critères de maintenance pour une centrale frigorifique ?

La maintenance inclut le nettoyage des condenseurs, la vérification des pressions, le contrôle d’étanchéité et le remplacement des filtres. Fréquence recommandée : trimestrielle pour un fonctionnement optimal.

Comment réduire la consommation énergétique de mon équipement de froid ?

Optimisez l’isolation, programmez les cycles selon vos besoins, maintenez une température stable et effectuez un entretien régulier. Les variateurs de vitesse permettent également des économies substantielles.